OEM specijalni filter za sinterovane patrone

HENGKO isporučuje prilagođena rješenja za filter s kartridžom od sinteriranog metala, uključujući tehničku podršku tokom cijelog procesa, od dizajna i razvoja do isporuke.

①Nudimo širok asortimanmaterijalaza opciju, uključujućinehrđajući čelik, bronza, nikl i druge legure

②Prilagodiveličina, oblik, i nekretnine kako bi zadovoljile specifične potrebe svojih klijenata.

③OEMveličina poraza vaš poseban sistem filtracije

Zbog visokih performansi, izdržljivosti i otpornosti, otpornosti na visoke temperature i korozije, naši filteri od sinteriranog metala imaju širok spektar primjena,

uključujući elemente za filtriranje dizajna čašice, kamen za aeraciju, senzorsku sondu i još mnogo toga.

Dakle, ako tražite i poseban filter ili rješenje za zaštitu?Kontaktirajte HENGKO i uskoro ćemo vam ponuditi neke bolje ideje za vaše rješenje za filtriranje.

* OEM patrone metalni filter materijali

HENGKO je proizvodni subjekt koji je specijaliziran za sinterirane metalne filtere više od 18 godina.Do danas nudimo vrhunske sinterirane patrone napravljene od materijala kao što su 316L, 316, bronza, inko nikl, kompozitni materijali i još mnogo toga.

* OEM filter za sinterovanu kartušu prema veličini pora

Za postizanje vrhunskih rezultata filtracije, početni korak je odabir odgovarajuće veličine pora za vaš sinterirani uložak, koji bi trebao biti usklađen s vašim specifičnim tehničkim potrebama filtracije.Slobodno nam se obratite za sva pitanja vezana za odabir prave veličine pora.

* OEM filter za sinterovane patrone po dizajnu

U pogledu dizajna oblika i veličine, nudimo tri osnovna tipa: cilindrični s otvorenim dnom, dizajn u obliku čaše i niz standardnih oblika.Takođe nudimo dizajne prilagođenog oblika sa opcionim konektorima kako bismo zadovoljili jedinstvene zahteve.

oem Cilindrični sinterovani uložak bez dna

Uložak od sinterovanog metala dizajna OEM čašice

OEM specijalni dizajn sinterovani metalni uložak

OEM bešavni konektor sinterirani metalni uložak

* OEM sinterovani uložak po aplikaciji

Sinterovani metalni patronidobijaju na snazi u raznim industrijskim sistemima filtracije zbog svojih superiornih fizičkih atributa, uključujući otpornost na koroziju, kiseline i lužine, zajedno sa čvrstom i stabilnom strukturom.Naši kertridži se takođe mogu prilagoditi različitim veličinama i veličinama pora na osnovu vaših specifičnih potreba.Dakle, kakva god da je vaša aplikacija ili projekat, kontaktirajte HENGKO danas da prilagodite svoj jedinstveni sinterovani uložak!

* Zašto odabrati HENGKO OEM svoj specijalni filter sa sinterovanim patronama

HENGKO je iskusan proizvođač sinteriranih kartridža od nehrđajućeg čelika.Sa dugogodišnjim iskustvom u polju filtera od sinterovanog metala, stekli smo reputaciju za proizvodnju visokokvalitetnih i pouzdanih filterskih čašica koje se široko koriste u raznim industrijama u preko 50 zemalja.

1. Visokokvalitetni materijali:

Naš sinterirani uložak filtera napravljen je korištenjem napredne tehnologije i visokokvalitetnih materijala, poput nehrđajućeg čelika 316L, čime se osigurava da su izdržljivi, dugotrajni i efikasni u performansama filtracije.HENGKO koristi jedinstveni proces sinterovanja koji proizvodi porozni filter uloška sa visokom poroznošću i ujednačenom distribucijom pora, što rezultira visoko efikasnim procesom filtracije.

2. OEM usluga;

HENGKO sinterovani filter ulošci nude bogatu OEM uslugu, u različitim veličinama, oblicima i materijalima kako bi zadovoljili različite potrebe svojih kupaca.Pogodni su za upotrebu u širokom spektru primjena, uključujući filtraciju plinova i tekućina, pročišćavanje zraka, tretman vode i još mnogo toga.

3. Stručni servis:

Za visokokvalitetni 316L SS Cartridge, HENGKO takođe pruža odličnu korisničku uslugu, uključujući tehničku podršku i postprodajne usluge, osiguravajući da su njihovi kupci zadovoljni njihovim proizvodima i uslugama.

Sve u svemu, HENGKO je pouzdan i pouzdan proizvođač sinteriranih filtera, a naša posvećenost kvaliteti i zadovoljstvu kupaca čini HENGKO vrhunskim izborom za poduzeća i industrije kojima su potrebna visokokvalitetna rješenja za filtriranje.

* S kim smo radili sa nama

Sa godinama dizajna, razvoja i proizvodnje sinteriranih filtera, HENGKO je održao dugoročnu blisku saradnju sa mnogim svjetskim univerzitetima i istraživačkim laboratorijama u različitim oblastima.Ako su vam također potrebni prilagođeni posebni sinterirani filteri, odmah nas kontaktirajte.HENGKO će pružiti najbolje rješenje za filtriranje koje rješava sve vaše probleme s filtriranjem.

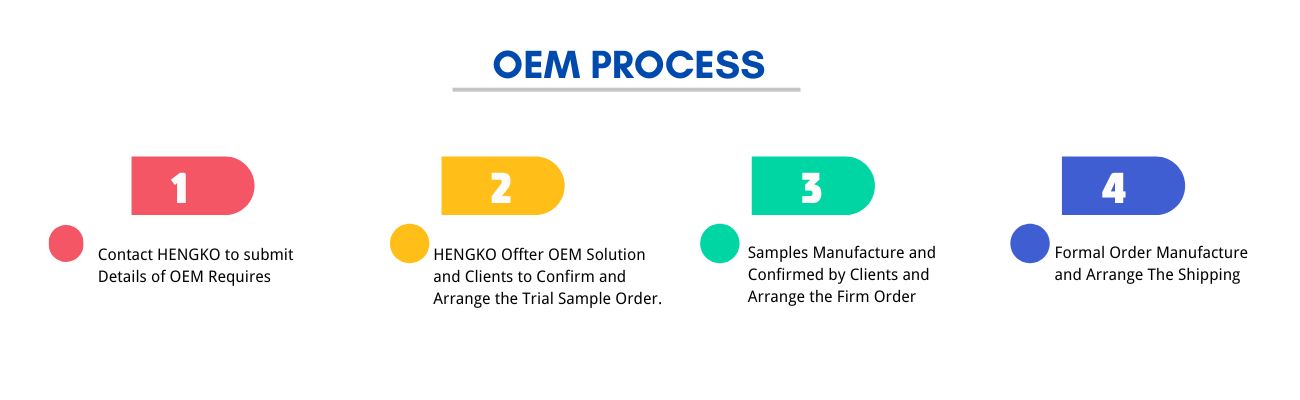

* Šta treba da uradite sa OEM filterom za sinterovanu kartušu - OEM proces

Kada finalizirate svoj koncept za prilagođeni sinterirani uložak, slobodno se obratite našem prodajnom timu kako biste razgovarali o detaljima vašeg dizajna i zahtjevima tehničkih podataka.Zatim možemo nastaviti sa kreiranjem uzorka vašeg specijalnog filtera za sinterovane patrone.Za više informacija o OEM procesu, pogledajte sljedeće detalje.Nadamo se da će ovo omogućiti neometanu saradnju.Podelite svoju viziju sa nama danas!

* Česta pitanja o Sinered Cartridge-u?

Slijede neka često postavljana pitanja o klijentima sa sinteriranim diskovima, nadamo se da će to biti od pomoći.

Sinterovani metalni uložak je vrsta elementa filter patrone, napravljen je od metalnog praha koji je sabijen i sinterovan kako bi se stvorio porozni materijal koji može filtrirati tečnosti i gasove.Do sada smo uglavnom koristili nehrđajući čelik 316L zbog izvrsnih performansi i niske cijene od ostalih.Takođe, porozna struktura omogućava fluidu ili gasu da teče kroz filter, dok zadržava zagađivače ili čestice.Tako možete dobiti čistije gasove i tečnosti.

Zapravo, sinterirani metalni kertridži se uglavnom koriste za filtraciju tekućina i plinova u raznim industrijama kao što su kemijska, farmaceutska, hrana i piće, te tretman vode.Obično se koriste za uklanjanje nečistoća, čestica i zagađivača iz tekućina ili plinova.Zato što možemo OEM različite veličine pora da presretnemo manje nečistoće.

Sinterovani metalni kertridži se obično prave od 316L, 316, bronze, inko nikla i raznih kompozitnih materijala, između ostalih.Koji materijal koristiti ovisi o primjeni i tekućini ili plinu koji se filtrira.Dakle, ako trebate potvrditi koje materijale koristiti za svoje filtracijske elemente, kontaktirajte nas i recite nam u kakvom je stanju da koristite sinterirane patrone.

Sinterovani metalni ulošci pružaju izvrsna fizička svojstva, kao što su otpornost na koroziju, kiseline i alkalije.Takođe imaju čvrstu i stabilnu strukturu i mogu se prilagoditi određenim veličinama i veličinama pora na osnovu vaših potreba.

Odabir ispravne veličine pora za vaš sinterirani uložak je ključan za postizanje željenog nivoa efikasnosti filtracije uz održavanje odgovarajuće brzine protoka.Veličina pora određuje koja veličina čestica se može efikasno filtrirati, a da se prođe željena tečnost.Evo koraka koji će vam pomoći da odaberete pravu veličinu pora za vaš sinterirani uložak:

-

Shvatite svoju primjenu: Započnite razumijevanjem prirode tekućine koju filtrirate i čestica ili zagađivača koje želite ukloniti.Uzmite u obzir faktore kao što su distribucija veličine čestica, tip čestica (npr. čvrste materije, tečnosti) i sve potencijalne varijacije u veličinama čestica.

-

Identifikujte ciljeve filtriranja: Odredite svoje ciljeve filtracije.Da li ciljate na grubu filtraciju za uklanjanje većih čestica, finu filtraciju za manje čestice ili submikronsku filtraciju za ekstremno male zagađivače?

-

Analiza veličine čestica: Izvršite analizu veličine čestica fluida koji se filtrira.Ovo će pružiti vrijedne informacije o rasponu prisutnih veličina čestica.Ovi podaci će vam pomoći da odredite minimalnu veličinu pora potrebnu za hvatanje čestica koje izazivaju zabrinutost.

-

Odaberite raspon veličine pora: Na osnovu analize veličine čestica, identificirajte raspon veličine pora koji može efikasno uhvatiti željene čestice.Veličina pora bi trebala biti manja od najmanjih čestica koje želite ukloniti, ali dovoljno velika da se izbjegne preveliki pad tlaka.

-

Uzmite u obzir brzinu protoka: Imajte na umu da manje veličine pora mogu rezultirati većim padom tlaka i smanjenim brzinama protoka.Balansiranje efikasnosti filtracije sa prihvatljivim protokom je važno za efikasan rad sistema.

-

Konsultujte podatke proizvođača: Proizvođači kertridža od sinterovanog metala često daju listove sa podacima u kojima su navedene mogućnosti zadržavanja veličine čestica njihovih patrona.Ove specifikacije vam mogu pomoći da uskladite svoje potrebe filtracije s odgovarajućim opcijama veličine pora.

-

Proba i testiranje: Ako je moguće, izvršite testove koristeći sinterovane patrone s različitim veličinama pora kako biste utvrdili koji od njih najbolje radi za vašu specifičnu primjenu.Procijenite faktore kao što su efikasnost filtracije, brzina protoka, pad tlaka i vijek trajanja kertridža.

-

Razmislite o učitavanju čestica: Razmislite koliko će čestica iskusiti kertridž prije nego što ga treba zamijeniti.Kartridž s većim porama može imati duži vijek trajanja u aplikacijama s većom koncentracijom čestica.

-

Buduće promjene: Predvidite sve potencijalne promjene u vašem procesu koje bi mogle utjecati na veličinu čestica ili opterećenje.Odaberite veličinu pora koja može prihvatiti ove promjene bez česte zamjene kertridža.

-

Posavjetujte se sa stručnjacima: Ako niste sigurni o odgovarajućoj veličini pora, posavjetujte se sa stručnjacima za filtraciju ili proizvođačevim timom tehničke podrške.Oni mogu pružiti vrijedne uvide na osnovu svog iskustva i znanja.

Zapamtite da je odabir veličine pora kritičan aspekt efikasne filtracije.Bitno je uspostaviti ravnotežu između efikasnosti filtracije, brzine protoka i pada tlaka kako bi se osiguralo da sinterirani uložak radi optimalno za vašu specifičnu primjenu.

Da, kertridži od sinterovanog metala se zaista mogu prilagoditi specifičnim zahtevima i primenama.Sinterovanje je proizvodni proces koji uključuje sabijanje i zagrijavanje metalnog praha dok se ne spoji, stvarajući čvrsti komad.Sinterovani metalni ulošci se obično koriste u aplikacijama filtracije gdje nude odličnu efikasnost i izdržljivost filtracije.Prilagođavanje ovih kertridža može uključivati različite aspekte:

-

Izbor materijala: Izbor metalnog praha za sinterovanje može se prilagoditi na osnovu faktora kao što su vrsta fluida koji se filtrira, temperatura i hemijska kompatibilnost.

-

Veličina i struktura pora: Veličina i distribucija pora unutar sinterovanog metala može se podesiti kako bi se postigla željena efikasnost filtracije i brzina protoka.

-

Dimenzije kertridža: Prilagođeni patroni mogu biti dizajnirani da odgovaraju posebnim kućištima ili sistemima filtera.Ovo uključuje varijacije u promjeru, dužini i cjelokupnom obliku.

-

Završni poklopci i fitinzi: Završni poklopci patrone, kao i ulazni i izlazni spojevi, mogu se prilagoditi tako da odgovaraju zahtjevima povezivanja sistema za filtriranje.

-

Površinski tretman: Prilagođeni površinski tretmani mogu se primijeniti kako bi se poboljšale karakteristike kao što su otpornost na koroziju, lakoća čišćenja ili za modificiranje površine radi kompatibilnosti s određenim tekućinama.

-

Potporne strukture: Za složenije primjene, sinterirani patroni mogu biti dizajnirani sa potpornim strukturama da izdrže veće pritiske ili da održe strukturni integritet u zahtjevnim uvjetima.

-

Višeslojni kertridži: neke aplikacije mogu zahtevati više slojeva različitih sinterovanih metala ili veličina mreže da bi se postigli specifični ciljevi filtracije.

-

Specijalni premazi: Dodatni premazi ili tretmani mogu se nanijeti na sinterirani uložak kako bi se poboljšale njegove performanse u ekstremnim uvjetima ili za specijalizirane primjene.

-

Certifikati i usklađenost: Prilagođeni kertridži mogu biti dizajnirani da zadovolje specifične industrijske standarde i propise, osiguravajući da su prikladni za upotrebu u određenim industrijama.

-

Karakteristike protoka: Geometrija kertridža se može prilagoditi kako bi se optimizirala distribucija protoka i minimizirao pad tlaka u filterskom mediju.

Kada se razmatra prilagođavanje kertridža od sinterovanog metala, važno je surađivati s proizvođačima ili stručnjacima s iskustvom u tehnologiji sinteriranja.Oni mogu pružiti smjernice o odabiru materijala, razmatranjima dizajna i izvodljivosti na osnovu namjeravane primjene.Prilagodba nudi prednost prilagođavanja rješenja za filtriranje jedinstvenim potrebama određenog procesa ili industrije.

Životni vek kertridža od sinterovanog metala zavisi od nekoliko faktora, uključujući radno okruženje, učestalost upotrebe i održavanje.Redovno čišćenje i odgovarajuća upotreba mogu značajno produžiti njegov životni vijek.

Čišćenje kertridža od sinterovanog metala je neophodno za održavanje njegove efikasnosti filtracije i produženje njegovog životnog veka.Proces čišćenja zavisi od vrste zagađivača koji se uklanjaju i prirode sistema za filtriranje.Evo opšteg vodiča o tome kako očistiti kertridž od sinterovanog metala:

Potreban materijal:

- Voda ili odgovarajući rastvor za čišćenje

- Mekana četka ili sunđer

- Komprimirani zrak (ako je dostupan)

- Zaštitne rukavice i naočale (ako koristite hemikalije za čišćenje)

Koraci:

-

Priprema: Uverite se da je sistem za filtriranje isključen i da li je pritisak ili protok tečnosti rasterećen pre nego što započnete proces čišćenja.

-

Uklanjanje iz sistema: Uklonite kertridž od sinterovanog metala iz sistema za filtriranje prateći uputstva proizvođača.

-

Početni pregled: Pregledajte kertridž za vidljive znakove začepljenja, zaprljanja ili nakupljanja.Ovo će vam pomoći da odredite obim potrebnog čišćenja.

-

Ispiranje: Ako je kertridž malo zaprljan, možda ćete ga moći isprati vodom.Nježno prskajte vodu kroz uložak u smjeru obrnutom od normalnog protoka da biste izbacili i uklonili labave zagađivače.

-

Hemijsko čišćenje (ako je potrebno): Za tvrdokornije zagađivače, možda ćete morati koristiti blagi rastvor za čišćenje.Slijedite ove korake ako koristite otopinu za čišćenje:

a.Pomiješajte odgovarajući rastvor za čišćenje prema preporuci proizvođača ili stručnjaka.b.Uronite kertridž u rastvor na određeno vreme (obično preporučuje proizvođač).Izbjegavajte korištenje agresivnih kemikalija koje mogu oštetiti kertridž.c.Lagano protresite uložak u otopini kako biste pomogli u uklanjanju i rastvaranju zagađivača.

-

Mehaničko čišćenje: Koristite meku četku, spužvu ili meku krpu da nježno pročistite vanjsku površinu kertridža.Budite oprezni da ne oštetite sinterovanu metalnu površinu.Izbjegavajte korištenje abrazivnih materijala ili četkica koji mogu uzrokovati grebanje.

-

Povratno ispiranje: Povratno ispiranje uključuje usmjeravanje vode ili otopine za čišćenje kroz uložak u smjeru suprotnom od normalnog protoka.Ovo može pomoći u uklanjanju i uklanjanju kontaminanata koji su zarobljeni unutar pora.Za ovaj proces koristite vodu ili vazduh pod niskim pritiskom.

-

Ispiranje i sušenje: Temeljno isperite uložak čistom vodom da biste uklonili sve tragove rastvora za čišćenje ili otpuštenih zagađivača.Pustite da se kertridž potpuno osuši na zraku prije ponovnog postavljanja.Komprimirani zrak se može koristiti za ubrzanje sušenja.

-

Inspekcija i ponovna instalacija: Pregledajte očišćeni uložak za preostale kontaminacije ili oštećenja.Ako se čini čistim i netaknutim, ponovo sastavite sistem za filtriranje i ponovo instalirajte kertridž.

-

Redovno održavanje: Sprovedite redovan raspored održavanja na osnovu radnih uslova vašeg sistema.Intervali čišćenja će se razlikovati ovisno o faktorima kao što su priroda zagađivača, brzina protoka i okoliš.

Uvijek slijedite upute proizvođača za čišćenje i održavanje kako biste izbjegli bilo kakvo oštećenje kertridža od sinteriranog metala.Ako niste sigurni u vezi procesa čišćenja, razmislite o savjetovanju s proizvođačem ili stručnjakom za filtraciju za smjernice prilagođene vašem specifičnom ulošku i primjeni.

Uputstva za instalaciju mogu se razlikovati ovisno o specifičnom sistemu filtracije.Detaljne smjernice za instalaciju obično se isporučuju uz proizvod ili su dostupne u korisničkoj podršci proizvođača.

HENGKO-ov tim je posvećen pružanju sveobuhvatne podrške našim klijentima.Ako imate pitanja ili vam je potrebna pomoć, naša služba za korisnike i tehnički timovi spremni su pomoći.

* Možda ti se također sviđa

HENGKO nudi širok izbor sinteriranih filtera pogodnih za različite primjene.U nastavku pronađite listu naših dostupnih sinteriranih filtera.Ako nešto od ovoga izazove vaše interesovanje, slobodno kliknite na odgovarajući link za više informacija.Da biste dobili detalje o cijenama danas, kontaktirajte nas naka@hengko.com.