Šta je sinterirani metal?

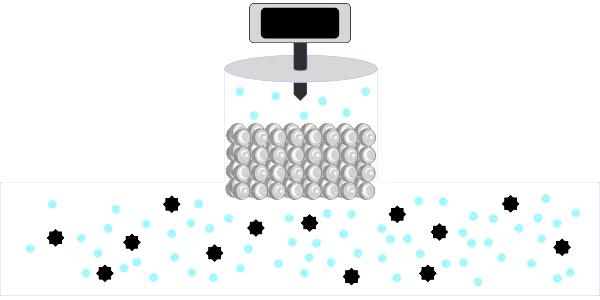

Šta je princip rada sinterovanog filtera?

Ukratko, zbog stabilnog poroznog okvira,sinterirani metalni filterisu jedan od boljih filterskih elemenata

danas. Također, visoka temperatura, visoki tlak i otpornost na koroziju metalnih materijala mogu vam pomoći

lako dovršite zadatak filtriranja u oštrijem okruženju, odvajajući i filtrirajući višak nečistoća

ne trebate niti vam pomaže da izvučete plinove ili tekućine veće čistoće za vaš projekt, a ako također tražite

neki pravi tvornički do OEM sinterirani metalni filter za vaš sistem filtracije, provjerite ovdje da biste pronašli

theNajbolji proizvođači industrijskih filtera.

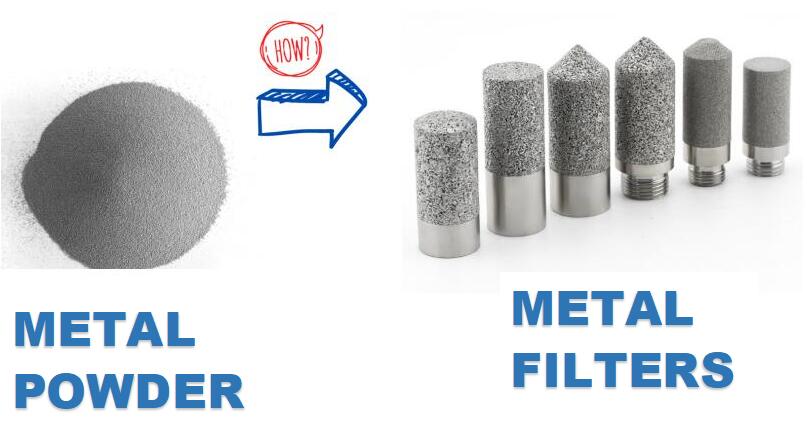

Možda ovu riječ ne biste trebali čuti mnogo u svom svakodnevnom životu.

Ali danas, sinterirani metal se sve više koristi u raznim industrijama, sinterirani metal je počeo da postaje

theključna tehnologija u nekoj proizvodnji.

OndaŠta je tačno sinterovani metal?

Zapravo, to je grana industrije metalurgije praha, ukratko, to je nerđajući čelik 316Lprah kroz kalup

oblikovanje, visokotemperaturno sinterovanje u oblik i funkciju procesa koji nam je potreban.

Zatim, prvo, sinterovano.Šta je sinterovano?

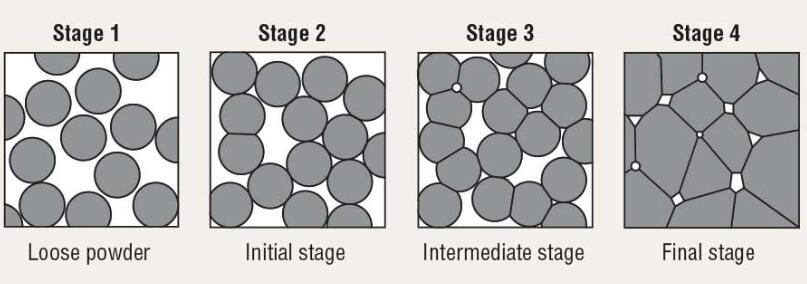

Sinterovanje je proces zbijanjai formira čvrstu masu odmaterijal

toplotom ili pritiskom bez rastapanja do tačke ukapljivanja. Sinterovanje je diokorišteni proizvodni proces

sa metalima, keramikom,plastike i drugih materijala.Wikipedia

Kao što Wikipedia opisuje, mnoge vrste materijala se mogu sinterovati, a različiti materijali imaju sinterovani proizvodi

drugačijeaplikacije. Onda nam se ovde sviđaza više detalja o sinterovanom metalu.

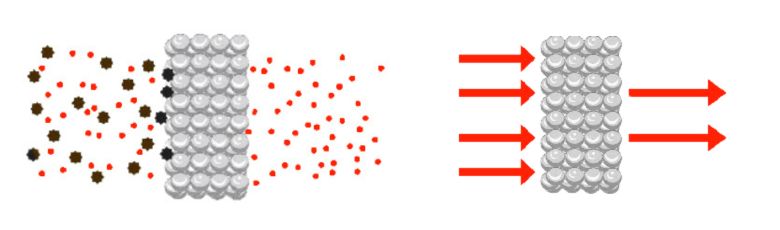

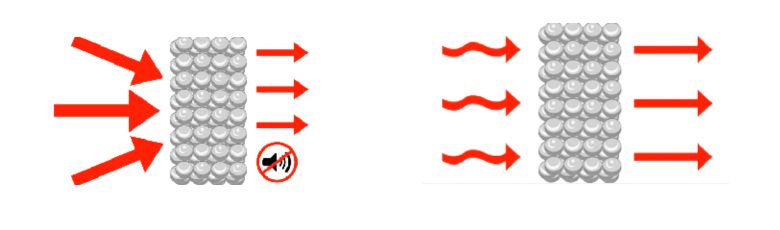

1. Filtracija i odvajanje 2. Ograničenja tekućine

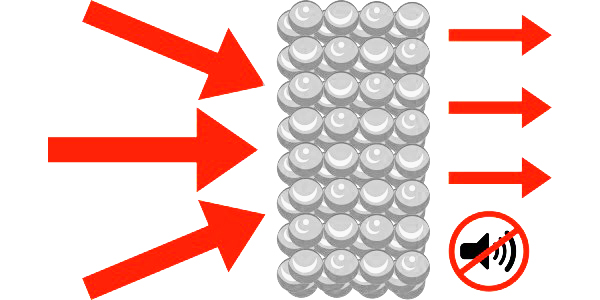

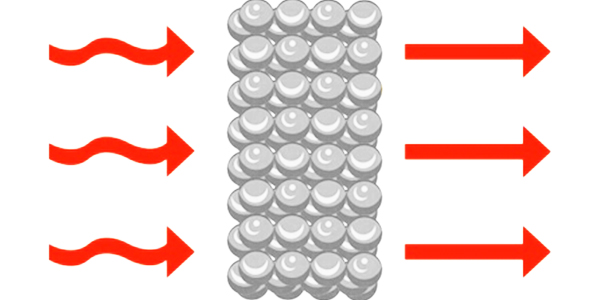

3. Smanjenje buke 4. Stabilan protok

Istorijasinteriranja metala

Ko je izumio sinterovanje i počeo da koristi sinterovane proizvode?

Prema istorijskim zapisima, proces sinterovanja je nastao tokom druge industrijske revolucije 18. veka

u Švedskoj i Danskoj. Sinterovano gvožđe pronađeno je tokom procesa topljenja u rudnicima uglja. Ali do 1980. ljudi

počeo da koristi sinterovani metal za ulje za filtriranje. A 1985. godine, prva je korištena HyPulse® tehnologija filtracije za

kontinuirano filtriranje muljnog ulja.

Dakle, zapravo, možete provjeriti na sljedeći način, postoje glavna 3 vremena razvoja.

Dakle, zapravo, možete provjeriti na sljedeći način, postoje glavna 3 vremena razvoja.

1.Ancient Origins

*Bronzano doba:

Najraniji dokazi o procesima sličnim sinterovanju datiraju iz bronzanog doba, kada su metalni predmeti bili

vjerovatno nastaje zagrijavanjem i kompresijom metalnog praha.

*Gvozdeno doba:

Tehnike obrade željeza, uključujući korištenje zagrijane i komprimirane željezne rude, mogu biti ugrađene

elementi sinterovanja.

2. Industrijska revolucija i rani razvoj

*19. vek:

Industrijska revolucija je dovela do povećanog interesovanja za tehnike obrade metala. metalurgija praha,

preteča sinterovanja, počela se pojavljivati kao metoda za proizvodnju metalnih predmeta od praškastih materijala.

*Rano 20. vek:

Napredak u metalurgiji i nauci o materijalima doveo je do daljeg razvoja tehnika sinterovanja.

Proizvodnja poroznih metalnih filtera i ležajeva postupkom sinterovanja postala je sve češća.

3. Moderna era i tehnološki napredak

*Sredinom 20. veka:

Tehnologija sinterovanja doživjela je značajan rast sredinom 20. stoljeća, vođena napretkom

u metalurgiji praha i nauci o materijalima. Razvoj sinteriranih materijala visokih performansi za

Vazdušna, automobilska i industrijska primena postala je fokus.

*Kraj 20. i početak 21. vijeka:

Kasni 20. i početak 21. stoljeća svjedočili su kontinuiranim inovacijama u tehnologiji sinteriranja. Razvoj

naprednih tehnika sinterovanja, kao što su selektivno lasersko sinterovanje (SLS) i mlaziranje veziva, proširili su opseg

materijala i složenih oblika koji se mogu proizvesti.

Contemporary Applications

*Automobilska industrija:

Sinterovani materijali se široko koriste u automobilskim komponentama, uključujući zupčanike, ležajeve i filtere.

Njihova svojstva, kao što su čvrstoća, izdržljivost i poroznost, čine ih idealnim za zahtjevne primjene.

*Vazduhoplovstvo:

Sinterovani materijali se koriste u vazduhoplovnim komponentama zbog svojih laganih svojstava visoke čvrstoće.

Nalaze se u dijelovima kao što su lopatice turbine, mlaznice za gorivo i izmjenjivači topline.

*Medicinski uređaji:

Sinterovani materijali se koriste u raznim medicinskim uređajima, uključujući implantate, protetiku i zubne komponente.

Njihova biokompatibilnost i prilagodljiva svojstva čine ih pogodnim za ove primjene.

* Industrijske primjene:

Sinterovani materijali imaju brojne industrijske primjene, uključujući filtraciju, elektroniku i skladištenje energije.

Njihova svestranost i karakteristike performansi čine ih vrijednim u širokom rasponu industrija.

Zaključak

U svakom slučaju, tehnologija sinterovanja je značajno evoluirala tokom vekova, od svog drevnog porekla do savremenih primena.

Kroz kontinuirani napredak u nauci o materijalima i proizvodnim procesima, sinterirani materijali su postali

bitne komponente u različitim industrijama, doprinoseći tehnološkom napretku i inovacijama.

Dakle, šta je sinterirani metalni filter?

Jednostavna definicija filtera od sinterovanog metala:

To je metalni filter koji koristi čestice metalnog praha istogveličina česticabiti oblikovan žigosanjem,

proces visokotemperaturnog sinterovanja. Sinterovanje je procesmetalurgija upotrebom praha veličinetijela od

različiti metali i legure nakon štancanja.

Metalurgija se javlja difuzijom na temperaturama ispod tačke topljenja visokotemperaturnih peći.

Metali i leguredanas uobičajenouključuju aluminijum, bakar, nikl, bronzu, nerđajući čelik,

i titanijum.

Postoje različiti postupci koje možete koristiti za formiranje praha. Oni uključuju mljevenje, atomizaciju,

i hemijsko razlaganje.

Šta je sinterovanje Proces proizvodnje metalnih filtera

Zatim, ovdje, želimo provjeriti detalje procesa proizvodnje metalnih filtera. ako ste zainteresovani, pogledajte ispod:

1.) Šta je sinterovanje, zašto koristiti sinterovanje?

Jednostavna definicija sinterovanja je metalni prah koji se spaja visokom temperaturom i drugim metodama

željeni modul.U mikronskom rasponu, nema fizičkog ograničenja između čestica metalnog praha,

zbog čega možemo kontrolirati udaljenost pora

kroz proces proizvodnje.

Porozni uložak procesa sinterovanja obezbeđuje stabilan oblik metala i obezbeđuje

materijal saperformanse robusne filtracije.

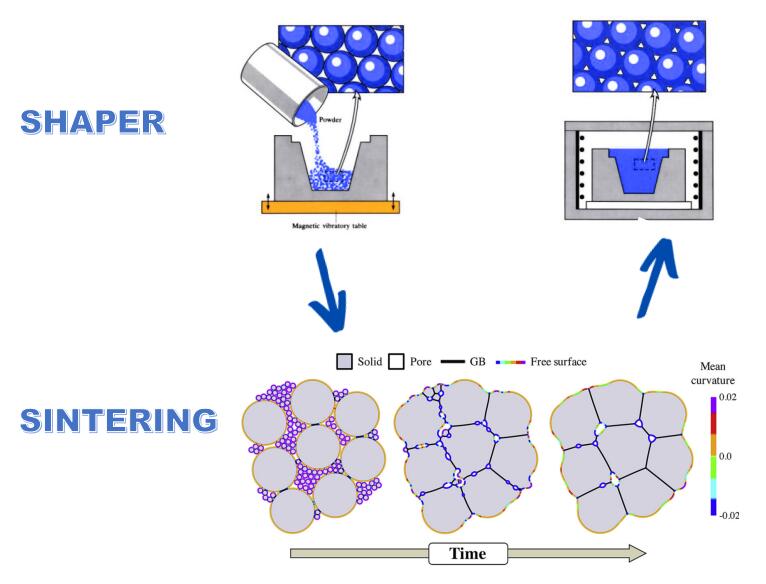

2.)3-MainKoraci proizvodnje sinteriranih metalnih filtera

O: Prvi korak je nabaviti Power Metal.

Metalni prah, metalni prah možete dobiti mlevenjem, atomizacijom ili hemijskom razgradnjom.

Možete kombinovati jedan metalprah sa drugim metalom da formira leguru tokom procesa proizvodnje,

ili možete koristiti samo jedan puder. Prednost sinterovanja je u tometo ne mijenja fizičko

svojstva metalnog materijala. Proces je toliko jednostavan da se metalni elementi ne mijenjaju.

B: Štancanje

Drugi korak je sipanje metalnog praha u prethodno pripremljen kalup u kojem možete oblikovati filter.

Filterski sklop se formira u prostorijitemperatura i pod žigosanje. Količina primijenjenog pritiska

ovisi o metalu koji koristite, jer različiti metali imaju različitu elastičnost.

Nakon udara pod visokim pritiskom, metalni prah se sabija u kalupu kako bi se formirao čvrsti filter.Nakon

postupak udara pod visokim pritiskom, možetestavite pripremljeni metalni filter u peć na visokoj temperaturi.

C: Visokotemperaturno sinterovanje

U procesu sinterovanja, metalne čestice se spajaju u jednu jedinicu bez dostizanja tačke topljenja.

Ovaj monolit je jak,krut i porozan filter kao metal.

Možete kontrolisati poroznost filtera postupkom u skladu sa nivoom protoka vazduha ili tečnosti koji se filtrira.

Oznaka razreda sinterovanog medija je ekvivalentna srednjem protoku pora ili prosječnoj veličini pora filtera.

Sinterovani metalni mediji sunudi se u razredima 0,1, 0,2, 0,5, 1, 2, 5, 10, 20, 40 i 100. Ocjena filtracije u

tečnost za medije od 0,2 do 20 je između 1,4 i 35 µmapsolutno. Ocjena filtracije u rasponima plinova

od 0,1 do 100 µm apsolutno.

Zašto koristiti sinteriranje metala za izradu filtera?

Ovo je dobro pitanje, zašto koristiti metal za izradu filtera?

Odgovor je jednostavan, a iako postoji mnogo razloga, cijena je najvažnija.

Zašto koštati?

Da, sinterirani metal ima stabilnu strukturu i može se više puta koristiti, čistiti i koristiti.

Takođe, različiti metali imaju stabilna fizička i hemijska svojstva i ne mogu se lako oštetiti.

Zbog toga se sve više i više sinteriranih filtera koristi u različitim industrijama.

Čemu služe materijalni izboriSinterirani filteri?

Uz kontinuirani napredak tehnologije metalurgije praha, postoji više izbora

materijali za filtere od sinterovanog metala,

Možete birati između mnogih drugih metala i legura kako biste zadovoljili posebne zahtjeve viših

temperatura i pritisak, korozijaotpornost itd., Glavni metalni materijali kao što su:

-

Filter od nerđajućeg čelika; 316L, 304L, 310, 347 i 430

-

Bronza

-

Inconel® 600, 625 i 690

-

Nickel200 i Monel® 400 (70 Ni-30 Cu)

-

Titanijum

-

Legure

Sinteredfilteri od nerđajućeg čelika, uključujući filterske uloške, ploče i cijevi od nehrđajućeg čelika

304 i 316, nude visoku efikasnost filtriranja, dug radni vijek i raznovrsnost u primjenama i za tekućine

i filtraciju gasa. Dobro se ponašaju u visokotemperaturnim i korozivnim okruženjima.

U budućnosti će se koristiti sve više metala.

8-Glavne prednosti filtera od sinterovanog metala

1. ) Otpornost na koroziju

Većina metala je sama po sebi otporna na koroziju, kao što su sulfidi, hidridi, oksidacija itd.

2. ) Efikasnije uklanjanje kontaminanata

Podešavanje poroznosti kertridža prema tečnosti znači da možete postići savršenstvo

filtraciju koju želite i dobijete atečnost bez zagađivača. Takođe, pošto filter ne korodira,

reakcija filtera ne dovodi do prisutnostizagađivača u tečnosti.

3. ) Visok termalni udar

Tokom procesa proizvodnje stvara se visoka toplota i fizička svojstva

ovi metali pomažu u apsorpcijiveliki termički šok filtera. Kao rezultat, možete ih koristiti

filteri u širokom spektru primjena ovisno otermalni opseg aplikacije.

Odličan termalni šok također osigurava efikasnu filtraciju tekućine bez brige

toplina aplikacije.

4、) Razuman pad pritiska

Afilter od sinterovanog metalamože održavati pritisak tekućine u vašoj aplikaciji, čime se osigurava

maksimalni rad.

Lagani pad pritiska može oštetiti vašu aplikaciju.

5. ) Otpornost na temperaturu i pritisak

Ovaj filter možete koristiti u aplikacijama sa visokim temperaturama i pritiscima bez

brinete o svom filter elementu.

Upotreba sinterovanih metalnih filtera u procesu proizvodnje hemijskih reakcija i gasa

postrojenja za prečišćavanje vam osiguravajudobiti najbolje rezultate filtracije.

6. ) Čvrst i otporan na lomljenje

Još jedna prednost korištenja filtera od sinteriranog metala je da je jak i otporan na

fraktura.

Tokom procesa proizvodnje, vezivanje metala se odvija dobro na temperaturama

ispod tačke topljenja.

Dobiveni proizvod je čvrsti sinterirani metalni filter koji može izdržati različite

oštra okruženja.

Na primjer, možete ga koristiti u aplikacijama koje zahtijevaju trenje bez straha od loma.

7.) Fine tolerancije

Fine tolerancije znače da vaš sinterirani metalni filter može filtrirati vašu tekućinu bez reakcije.

Kada se vaša filtracija završi, filter od sinterovanog metala će zadržati svoja fizička svojstva.

Međutim, bilo bi od pomoći kada biste bili sigurni da metal koji odaberete za svoj filter neće

reagiraju s tekućinom koju filtrirate

8.) Niz geometrijskih mogućnosti

Sinterovani kertridži vam omogućavaju da uživate u širokom spektru geometrijskih opcija. Možete postići

ovo prilikom umetanja puderau boju tokom proizvodnje.

Kalup je taj koji treba da dizajnira vaš filter.

Stoga ste slobodni da upravljate dizajnom prema vašim specifikacijama.

Na primjer, ako vaša aplikacija zahtijeva mali filter, lako možete manipulirati dizajnom

da dobijete manji

filter od sinterovanog metala.Isto tako, ako vaša aplikacija ima prepoznatljiv dizajn, lako možete

manipulirati dizajnom ubuđ tokom proizvodnje.

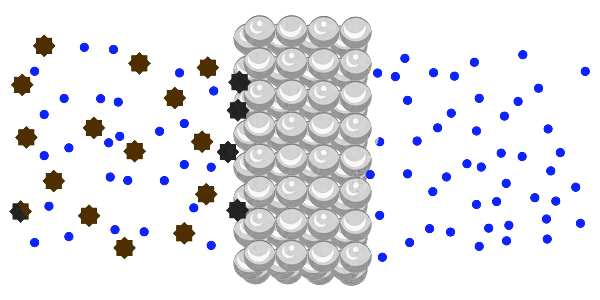

Kako rade sinterirani metalni filteri?

Za ovaj problem se također može reći da je princip rada sinteriranih metalnih filtera. Mnogi ljudi misle

da je ovo pitanjeveoma je teško odgovoriti, a nije.Možda ćete biti iznenađeni ovim, ali možda i vi

neće biti nakon što pročitam moje objašnjenje.

Sinterovani metalni filteri su veoma korisni filteri. Sakupljanje zagađivača se dešava na površini

tečnost; kada jetečnost prolazi kroz metalni filter, tjbit će velike čestice i zagađivači

lijevo na jednoj strani uloška, ali kadaodabirom efektivnog nivoa filtracije za vašu tekućinu, vi

treba da se uverite u tomože čak i filtrirati zahtjeve.

*Ovi zahtjevi uključuju

1. Sposobnost povratnog ispiranja zadržavanja kontaminanata

2. Pad pritiska

Za pad pritiska morate uzeti u obzir nekoliko faktora.

Ovi faktori uključuju

AViskozitet tečnosti, brzina tečnosti dok teče kroz filterski element i karakteristike zagađivača.

BKarakteristike zagađivača uključuju oblik, gustinu i veličinu čestica.

Ako je zagađivač tvrd i pravilnog oblika, formirajući gustu pogaču, tada je prikladna površinska filtracija.

*Efikasnost filtracije od sinterovanog metala zavisi od toga

1.povećani pritisak pada do tačke u kojoj je dostignut apsolutni pritisak.

2. konstantan protok tečnosti.

Možete postići krajnje uslove zgušnjavanjem zagađivača koji se povećavaju do tačke gde pritisak tečnosti opada.

Ovaj pritisak kontinuirano opada sve dok se ne dostigne maksimalni pad za dati zahtjev za viskozitet i brzinu protoka.

Još jedno važno pitanje je povratno pranje filtera, koje se izvodi pritiskom gasa na sito i brzim

otvaranje ispusnog ventila za povratno ispiranjekako dolazi do povratnog ispiranja.

Visoka obrnuta trenutna razlika tlaka jegenerisano. Efikasno uklanja zagađivače iz filtera

površina elementa. ObrnutoProtok čiste tekućine kroz filterski element uklanja onečišćenja i usmjerava ih

iz filtera.

Stalni porast brzine pada pritiska ukazuje na dosljednu i ujednačenu raspodjelu veličine zagađivača.To

postići dosljednostperformanse, morate osigurati da pad tlaka filterskog elementa bude stabilan.Ako je temperatura

promjena tečnosti, utičeviskozitet tečnosti. U ovom slučaju, pad tlaka na filteruelement će

povećati i ne postići efekat filtracije.

Stoga morate održavati radnu temperaturu filtera tokom procesa filtracije i

osiguratitemperatura tečnosti i pritisak.Prilikom čišćenja filtera morate se pridržavati

ispravan postupak pranja leđa.

Kako rade sinterirani metalni filteri?

Možete lako razumjeti kada provjerite sljedećeDijagram principa rada

Kao što slijedi je glavno8-Vrsteof Theprincip rada metalne filtracije, nadam se da će vam biti od pomoći

razumjeti višeza kakoFilter od sinterovanog metala može pomoćiza filtriranje tečnosti, gasa i glasa.

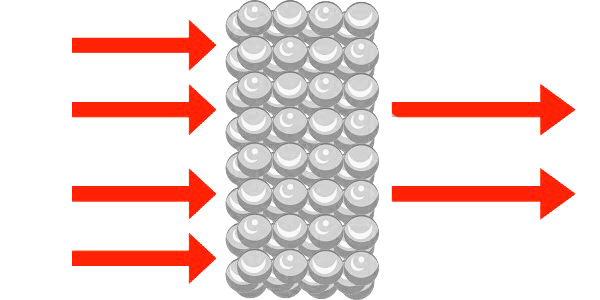

1.) Filtracija/odvajanje tekućine i plina

Sinterirani metalni filteri mogu smanjiti ili potpuno ukloniti čestice iz plinovitog ili tekućeg medija.

Čvrste materije moguuključuju, ali nisu ograničene na suspendirane čestice (sediment, metalne strugotine, sol, itd.),

alge, bakterije, spore gljivica i neželjenehemijski/biološki zagađivači. Veličina pora metalnog filtera

može biti u rasponu od 0,2 µm – 250 µm.

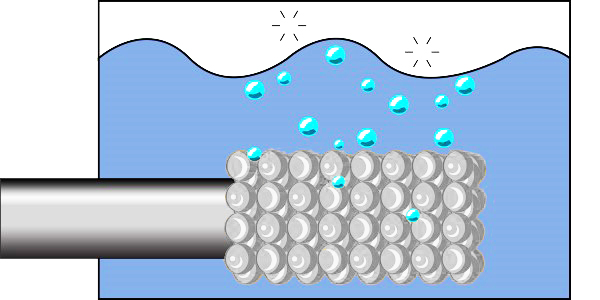

2.)Sparger

Neke od Sparging aplikacija:

Soda Carbonization

Karbonizacija piva

KiseonikUklanjanje jestivih ulja

Prskanje je uvođenje gasa u tečnost. Koristi se za uklanjanje neželjenog otopljenog plina

(uklanjanje kiseonika) ilirastvorena isparljiva tečnost. Može se koristiti i za uvođenje plina u tekućinu (karbonizacija).

Tradicionalno prskanje stvorilo je mehurićesa prečnikom od 6 mm. Prskanje PM filtera omogućava još manje

prečnika mjehura, čime se povećava površinamehurići stvaraju efikasnije prskanje

primjena skraćivanjem vremena procesa.

3.) Otvori za ventilaciju

Sinterovani metalni filteri se takođe koriste kaoventilacioni otvoriu cilindrima, mjenjačima, razdjelnicima, hidrauličnim sistemima,

rezervoari i drugi sistemi. Otvori za ventilaciju omogućavaju izjednačavanje pritiska i vazduh/gas u i iz sistema

dok blokira ulazak čestica u sistem. Sinterovani bronzani filter diskovi su posebno efikasni

u elektromotorima, sprečavajući ulazak prašine, vlage i drugih zagađivača, a da pritom propušta zrak

razmjenu, koja je ključna za održavanje unutrašnjeg okruženja motora i osiguravanje njegove ispravnosti

funkcionisanje i dugovečnost. Metalni filteri se mogu ponovno oprati kako bi se uklonile čestice, što im daje duže vrijeme

vijek trajanja kao otvor za odzračivanje od ostalih filterskih medija.

4.) Zaštita senzora

Sinterovani metalni filteri takođe mogu zaštititi elektronske komponente kao poklopac, kao što su termometri,

razni senzori,ključkomponente medicinskih sistema i drugi osjetljivi proizvodi iz vode,

tečnosti, sedimenta, prašine ifluktuacija pritiska.

5.) Kontrola protoka (prigušivanje/prigušivanje)

Specijalnisinterovani filtermože kontrolisati protok u sistemu protoka vazduha, gasa, vakuuma i fluida. The

uniforma filteraveličine poraomogućavaju dosljednu, ponovljivu regulaciju protoka i štite ventile, senzore,

i bilo šta drugo nizvodnou sistemu odkontaminanti. U takvim se koristi kontrola protoka

primjene kao pneumatski mjerači vremena, kontrola dovoda plinaelementi i vremensko kašnjenjeelementi u

automobilske aplikacije.

6.) Prigušivači vazduha

Sinterovani filteri se takođe mogu zavariti ili sinter zalepiti na bilo koji potreban spoj, što im omogućava da rade kao

izduvni prigušivač.Filter ne može samo zaštititi solenoide i razdjelnike od zagađivača unutar

sistema, ali i minimizira bukunivo izduvnih gasova iz sistema. Theprigušivač vazduhafilteri

takođespustite vazduh koji izlazi iz sistema, kojiminimizira širenje kontaminanata, štiti

okolina.

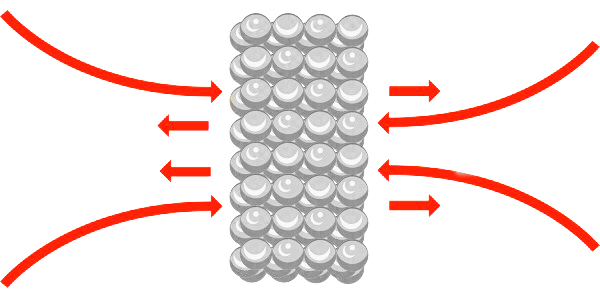

7.) Izjednačavanje protoka / pritiska

Sinterovani filteri mogu da izjednače i kontrolišu protok i pritisak sistema. Izjednačenje štiti

sistemi protiv prenaponatečnosti i stvara ujednačen protok dok se gas ili tečnost kreću

ujednačene pore.

Za šta se koriste sinterovani filteri?

Za ovo pitanje, zapravo će se više ljudi pitati Koja je primjena sinteriranih metalnih filtera?

Nakon ovako komplikovanog procesa, gdje će se sinteriratimetalni filter ulošcikoristiti?

Istina je da ove filtere možete pronaći u raznim industrijama.

Uobičajene aplikacije uključuju sljedeće.

1) Hemijska obrada

Filtere od sinterovanog metala možete pronaći u industriji hemijskih rastvarača i prerade gasa, uključujući i

nuklearna industrija.Korozija, visoka temperatura i nereakcija na hemikalije čine sinterovani metal

filtrira izrazitu prednost u

hemijsku prerađivačku industriju.

2 ) Prerada nafte

Za preradu nafte, za efikasno filtriranje različitih goriva

Moramo da koristimo različite metalne filtere u zavisnosti od stepena da završimo filtraciju

specifično gorivo izzaliha hrane.Da, sinterirani metalni filteri mogu vam pomoći da postignete ovaj cilj.

Zato što metalni filteri ne reaguju hemijski sa gorivom.

Prema tome, određeno gorivo će biti bez ikakvih zagađivača nakon filtriranja.

Osim toga, možete ga koristiti na temperaturama do 700°, što je uobičajeno u preradi nafte.

3.) Proizvodnja električne energije

Proizvodnja hidroelektrične energije zahtijeva kontinuirani rad turbine. Ipak, the

okruženje ušto turbinaradi često zahtijeva filtraciju da bi se došlo do vodenog tijela

da turbina ne sadrži bilo kakve nečistoće.

Ako je turbina preopterećena nečistoćama, ona će se namotati i spriječiti rotaciju turbine,

a onda će turbinane proizvodi električnu energiju. Za osiguranje možete koristiti sinterirane metalne filtere

efektivna i efikasna proizvodnja električne energije.

Ovi filteri se koriste za proizvodnju električne energije filtriranjem vode iz turbine.

Budući da ih voda ne erodira, turbina će raditi dugo vremena.

4.) Proizvodnja prirodnog gasa

Još jedno važno područje primjene sinteriranih metalnih filtera je proizvodnja plina.

Sinterovani metalni filteri su veoma korisni u proizvodnji gasa jer ne reaguju sa gasom,

i možete ih koristitiu različitim okruženjima.

5.) Hrana i piće

Metalni filteri izdvajaju esencijalne nutrijente i sokove u industriji prerade hrane i pića.

Metalni filteri efikasno filtriraju i sprečavaju ispiranje ovih hranljivih materija tokom obrade.

Prednost istih metalnih filtera je u tome što ne reaguju sa određenom hranom ili pićima.

Upotreba ovih filtera garantuje kvalitet vašeg proizvodnog procesa.

9. KakvaSinterovani metalni filteriHENGKO Can Supply ?

HENGKO glavna opskrba 316L, 316 i bronzanim sinteriranim metalnim filerima. glavni oblik kao što je sljedeća lista:

1.Filter od nerđajućeg čelikaDisc,

2.StainlessČelični filterTube,

3.Stainless Čelični filterPlate,

4.Filter od nerđajućeg čelikaČaše,

itd., bilo koji oblik koji vaš projekat zahtijeva.

Naravno, snabdevamoOEM usluga

1.OEMOblik:Disc, šolja,Tube, ploča itd

2.PrilagodiVeličina, Visina, Širina, OD, ID

3.Prilagođena veličina pora /Otvori blendeod 0,1μm - 120μm

4.Prilagodite različite debljine

5. Jednoslojni, višeslojni, mješoviti materijali

6.Integrirani dizajn s kućištem od nehrđajućeg čelika 304

Za više detalja o OEM-u, kontaktirajte HENGKO već danas!

I dalje imate bilo kakvih pitanja kao da biste saznali više detalja o senzoru za praćenje vlažnosti,

Slobodno nas kontaktirajte sada.

Takođe možetePošaljite nam e-poštuDirektno kako slijedi:ka@hengko.com

Poslat ćemo nazad u roku od 24 sata, hvala na pacijentu!

Pošaljite nam svoju poruku:

Vrijeme objave: 20.08.2022